Kompakt, effizient, wartungsfrei: Rütteltische für alle Fälle

Sie sind auf der Suche nach effizienten Rütteltischen? Hier finden Sie alle wichtigen Informationen dazu, die Einsatzgebiete und die möglichen Verwendungen der leistungsstarken Alleskönner von Aldak. Profitieren Sie von unseren über vier Jahrzehnten Erfahrung auf dem Gebiet der Vibrationstechnik: Aldak agiert, optimiert und setzt Maßstäbe – seit 1973.

ALDAK GmbH![]() : webmaster(at)aldak.de

: webmaster(at)aldak.de![]() : +49 (0) 2241 / 16960

: +49 (0) 2241 / 16960![]() : +49 (0) 2241 / 169616

: +49 (0) 2241 / 169616

Das bieten die Rütteltische von Aldak

Geringer Energieverbrauch

Viel Platz, kompakte Bauform

Aus robustem Edelstahl

Hohe Lebensdauer

Was ist ein Rütteltisch und wie funktioniert er?

Definition und Einsatzprinzip eines Rütteltischs

Ein Rütteltisch ist ein speziell konstruierter Tisch, der gezielt Vibrationen erzeugt, um Materialien mechanisch zu beeinflussen. Eingesetzt wird er immer dann, wenn ein Material verdichtet, geordnet, entlüftet oder auf seine Strukturfestigkeit getestet werden soll. Typische Einsatzstoffe sind Schüttgüter wie Granulate, Pulver oder Kies sowie flüssige oder halbflüssige Stoffe wie Beton. Auch empfindliche Bauteile oder Prüfkörper lassen sich mit einem Rütteltisch bearbeiten, ohne dass manuelle Eingriffe notwendig sind.

Das Funktionsprinzip beruht auf der Übertragung von kontrollierten Schwingungen auf eine Plattform, auf der das zu bearbeitende Material liegt. Diese Schwingungen lösen Materialbewegungen aus, durch die sich das Füllgut automatisch ordnet oder verdichtet. Die Vibration bewirkt beispielsweise, dass eingeschlossene Luft aus Frischbeton entweicht oder sich Pulver gleichmäßig in eine Form verteilt. Besonders bei der Herstellung von Betonerzeugnissen, Labormustern oder Verpackungsvorgängen ist dieses Verfahren unverzichtbar.

Durch den gezielten Einsatz der Vibrationstechnik können nicht nur Produktionszeiten verkürzt, sondern auch die Produktqualität und -homogenität erheblich gesteigert werden. Je nach Anwendung lassen sich Prozessschritte automatisieren, was zusätzlich die Betriebskosten senkt und den Ressourceneinsatz optimiert.

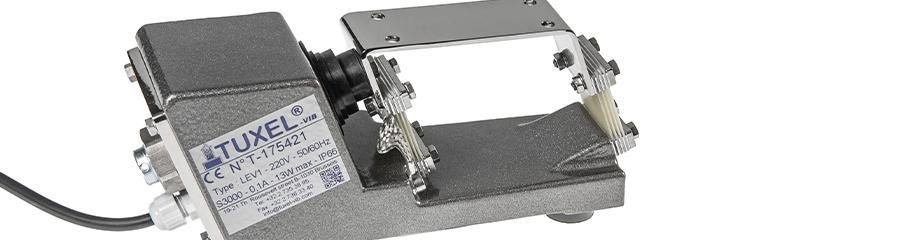

Aufbau mit Rüttelmotoren und Vibrationskomponenten

Der Aufbau eines Rütteltischs ist technisch so gestaltet, dass sowohl Stabilität als auch Schwingungsübertragung im Einklang stehen. Das Herzstück bildet der sogenannte Rüttelmotor, auch Vibrationsmotor genannt. Dieser erzeugt über integrierte Unwuchtgewichte eine oszillierende Bewegung. Die erzeugten Schwingungen werden direkt auf die Rüttelplatte (also die Tischfläche) übertragen. Je nach Modell ist der Motor unterhalb oder seitlich angebracht, bei größeren Geräten kommen mehrere Rüttler zum Einsatz.

Die Steuerung der Schwingungsparameter erfolgt entweder manuell oder über eine digitale Regelung. Moderne Produkte verfügen über stufenlos regelbare Frequenzumrichter, mit denen sich die Vibration präzise an das jeweilige Material anpassen lässt. Für empfindliche Schüttgüter oder spezifische Betonanwendungen kann beispielsweise eine niedrige Frequenz mit großer Amplitude sinnvoll sein, während bei schwerem Material eine hohe Frequenz mit geringer Amplitude bessere Ergebnisse liefert.

Besondere Modelle bieten programmierbare Abläufe, die sich wiederholt exakt ausführen lassen – ein Pluspunkt für Labore oder automatisierte Fertigungslinien. Ergänzt werden die Systeme oft durch isolierende Füße oder Schwingungsdämpfer, damit die erzeugte Vibration gezielt wirkt und keine benachbarten Geräte oder Bodenflächen beeinträchtigt.

Qualität und Effizienz

Unsere Rütteltische werden nach höchsten qualitativen Standards angefertigt und zeichnen sich deshalb durch eine überdurchschnittliche Lebensdauer aus – und das, obwohl Wartungen nicht benötigt werden. Sie werden in unterschiedlichen Größen angeboten und sind energiesparend und für viele unterschiedliche Einsätze geeignet. Da die Tische aus Edelstahl hergestellt und komplett geschlossen sind, sind sie auch für den Einsatz in der Lebensmittel- und pharmazeutischen Industrie hervorragend geeignet.

Das leisten unsere Rütteltische

Auch unsere Rütteltische selbst bieten im Einsatz diverse Vorteile – kein Wunder: Dank langjähriger Erfahrung in der Vibrationstechnik sind wir in der Lage, Ihnen das individuelle Produkt für Ihre Anforderungen anzubieten. Unsere Vibrationstische tragen dazu bei, die Konsistenz und Qualität von Produkten zu verbessern, indem sie eine gleichmäßige Verteilung von Komponenten innerhalb eines Gemisches ermöglichen – und das ist nur einer von vielen Vorteilen.

Wie genau funktionieren Rütteltische?

Das erklären wir gerne anhand eines Beispiels: Wenn etwa Schüttgüter in eine Verpackung eingefüllt wurden, bilden sich häufig verschiedene Stellen mit Lufteinschlüssen – für das bloße Auge ist das oft kaum wahrnehmbar, doch beeinflusst es die Menge der passenden Güter. Dies ist nur eine mögliche Option, bei der ein Rütteltisch zum Einsatz kommen kann. Er erzeugt Vibrationen und Schwingungen, die dafür sorgen, dass sich das Material umlagert und so mehr Raum für mehr Schüttgut entsteht – eine Win-Win-Situation für Versender und Kunde.

Wofür können Rütteltische verwendet werden?

Rütteltische können für diverse Anwendungen eingesetzt werden – etwa zum Verdichten von Schüttgütern, um Transportkosten einzudämmen oder um den vorhandenen Platz von Verpackungen nicht zu überschreiten. So lassen sich die Güter optimal anpassen. Neben der Verdichtung und dem Abfüllen in Transportverpackungen, Big Packs, Okta-Bins und Co. ist auch die effiziente Entleerung von Behältern und die Entlüftung zäher Materialien ein Anwendungsgebiet unserer Rütteltische.

Viele Vorteile auf einen Blick

✔ äußerst flache und kompakte Bauform

✔ komplett geschlossene Konstruktion

✔ keine störenden Anlauf- und Auslaufphasen

✔ großer Auflastbereich

✔ mittels Steuerung stufenlos regelbar

✔ eine Frequenzregelung ist möglich

✔ Anschluss über optionale Steuerungen an gängige Steckdosen

Robust und zuverlässig

Unsere Rütteltische sind vielerorts für ihre Langlebigkeit bekannt. Materialien wie hochwertiges Edelstahl, aus dem die Tische gefertigt sind, weisen einen sehr hohen Widerstand gegenüber diversen Umweltfaktoren und starken Belastungen auf, entsprechend gibt es auch weniger Abnutzungserscheinungen. Zudem sind das Design und die intelligente Konstruktion unserer Rütteltische auf hohe Effizienz und eine sehr robuste Beständigkeit ausgelegt, was sie noch widerstandsfähiger macht, als sie sowieso schon sind.

Rütteltisch für Beton – Verdichtung mit System

Vibrationstechnik zur Entlüftung von Betonmischungen

Ein Rütteltisch für Beton gehört heute zur Grundausstattung vieler Betonprüflabore, Fertigteilwerke und Baustoffproduzenten. Seine wichtigste Aufgabe besteht in der Verdichtung von Frischbeton, um Lufteinschlüsse zu minimieren und die Materialstruktur zu homogenisieren. Durch gezielte Vibrationen, erzeugt über leistungsstarke Rüttelmotoren, werden eingeschlossene Luftblasen aus dem Betongemisch herausgelöst. Das Ergebnis: eine dichtere Betonmatrix, verbesserte Festigkeitswerte und eine gleichmäßige Oberflächenstruktur.

Besonders bei der Herstellung von Beton-Prüfkörpern nach DIN EN-Normen spielt die gleichmäßige Vibrationstechnik eine entscheidende Rolle. Nur so lassen sich vergleichbare Prüfergebnisse erzielen. Aber auch bei der Produktion von Pflastersteinen, Bordsteinen oder Fertigteilen ist der Rütteltisch unverzichtbar. Durch seine gleichmäßige Schwingung wird das Formfüllverhalten verbessert, was zu passgenauen, formstabilen und optisch hochwertigen Betonprodukten führt.

Für empfindliche Bauteilgeometrien lässt sich die Vibrationsintensität individuell einstellen – eine Funktion, die besonders bei der Fertigung von Sichtbeton oder filigranen Strukturen gefragt ist. Durch die Kombination aus Frequenzanpassung und definierter Schwingungsrichtung entsteht ein kontrollierter Verdichtungsprozess, der auch bei anspruchsvollen Rezepturen und Zusätzen wie Fasern oder Zusatzmitteln zuverlässig funktioniert.

Alternative Systeme: Außenrüttler und Rüttelplatte

Neben dem klassischen Rütteltisch haben sich auch Außenrüttler und Rüttelplatten in der Betonbearbeitung etabliert – insbesondere dort, wo große Schalungen, unregelmäßige Geometrien oder besondere Platzverhältnisse vorherrschen.

Ein Außenrüttler wird fest an einer Schalung, Form oder einem Behälter montiert. Über seine rotierenden Unwuchten erzeugt er eine gerichtete Vibration, die direkt auf das Betonbauteil einwirkt. Vorteil: Die Schwingungen wirken punktuell und lassen sich durch Position und Anzahl der Rüttler präzise steuern. Das ist besonders bei hohen oder komplexen Bauteilen wie Stützen, Wänden oder Fertigtreppen hilfreich.

Rüttelplatten hingegen werden vor allem im Tief- und Straßenbau verwendet. Sie eignen sich zur Verdichtung von Bodenmaterialien, Schotter oder Recyclingbaustoffen. Im Gegensatz zum Rütteltisch sind sie mobil und handgeführt. Ihre typischen Einsatzorte sind Gehwege, Randstreifen, Pflasterflächen oder Hausanschlüsse. Zwar erzeugen sie ebenfalls Schwingungen, allerdings sind diese weniger präzise steuerbar als bei einem stationären System – dafür jedoch flexibel im Gelände einsetzbar.

FAQ: Sie fragen, wir antworten!

Rütteltische haben allgemein viele Einsatzbereiche. Sie können etwa zum Testen der strukturellen Integrität von Produkten, zum Verdichten von losen Schüttgütern oder zum Sortieren dieser Güter verwendet werden.

Ein Rütteltisch erzeugt kontrollierte Vibrationen durch einen Motor. Die Frequenz dieser Vibrationen können angepasst werden und erfüllen so individuelle Kundenanforderungen etwa im Bezug auf das Verdichten oder Sortieren von Materialien.

Solange die üblichen Sicherheitsrichtlinien geachtet werden, sind Rütteltische sehr sicher zu bedienen, da sie hohen Sicherheitsstandards entsprechen. Ihr durchdachtes Design ist so konzipiert, dass die von ihnen erzeugte Vibration effizient absorbiert und abgeleitet wird.

Die Lebensdauer kann variieren, ist dank des Edelstahls, aus denen die Tische gefertigt sind, jedoch sehr hoch. Bei ordnungsgemäßer Pflege können Rütteltische viele Jahre, oft Jahrzehnte, zuverlässig funktionieren.

Rütteltische eignen sich für eine Vielzahl von Materialien – von feinen Pulvern über Granulate bis hin zu groben Schüttgütern wie Kies oder Sand.

Rütteltische finden in zahlreichen Branchen Anwendung: In der Baustoffindustrie zur Verdichtung von Beton, in der Lebensmittelindustrie zum Sortieren und Portionieren von Produkten, in der Verpackungsindustrie zur Optimierung des Verpackungsvolumens sowie in der Elektronik- und Automobilbranche für Schock- und Belastungstests.

Die Installation eines Rütteltisches erfolgt in der Regel auf einem ebenen, stabilen Untergrund. Je nach Modell ist ein Stromanschluss notwendig, oft mit Regelgerät zur Frequenzsteuerung.

Ja. Moderne Rütteltische verfügen über einstellbare Frequenz- und Amplitudenbereiche. Dies ermöglicht es, die Vibrationen exakt auf das jeweilige Material oder die Anwendung abzustimmen – beispielsweise für eine besonders schonende Verdichtung feiner Pulver oder für intensive Schüttelvorgänge bei schweren Materialien.

Elektromagnetische Rütteltische bieten eine besonders präzise Steuerung und hohe Vibrationsfrequenzen bei kompakter Bauweise – ideal für Laboranwendungen. Motorbetriebene Tische sind hingegen robuster und leistungsstärker, eignen sich für den industriellen Dauereinsatz und können größere Massen bewegen.

Rütteltische sind in der Regel wartungsarm. Die wichtigsten Wartungsmaßnahmen umfassen die regelmäßige Kontrolle von Befestigungselementen, Schmierung von beweglichen Teilen (bei motorbetriebenen Modellen) und Überprüfung der elektrischen Komponenten.

Deutsch

Deutsch English

English Nederlands

Nederlands